棉及其混纺针织布某些品种的发展、质量的提高、档次的升级是需要丝光处理和合理选用丝光方式的,现举例讨论。

1.可提高针织品品质

棉及其混纺的T恤衫、扣子衫、夹克衫和裙子等针织外衣面料,经过丝光同未经过丝光的产品有着明显差异。外观看上去丝光的产品呈现着一种是棉非棉、似绸非绸难得的质地;手摸上去既柔软又爽挺舒适;色泽丰满、光泽诱人,透出一种与众不同的美色,拥有一种与众不同的风格,给人总体感觉就是产品的档次高。如果以其为面料,款式、色彩时尚、做工好,一件T恤衫在国内售价几百元也是会有人接受的,国外高档市场甚至可以卖到几百美金,比一般产品要高出几倍。

2.可改善针织物染色性能

棉针织布的染色或印花多数采用活性工艺,经过丝光处理,棉纤维发生物理化学变化,可使活性染料的得色量大幅增加,节约染化料2~3;生产中深色产品,特别是黑、深兰上青、墨绿、咖啡等必须选用丝光处理,方能生产出高质量产品来。

3.可增加针织品吸湿性、弹性

针织布丝光后,吸湿性、弹性明显增加,是背心、运动衫等运动服首选面料。

4.可提高产品附加值

针织品近些年,已广泛进入家用纺织品的市埸领域。20年前在美国市埸上已发现棉针织床单、被、被套等商品,我国安徽芜湖等地有生产针织家纺品的专业印染厂,其印花、染色多采用活性染料加工工艺,要保证质量提升档次,配备丝光处理和相应的丝光设备是不可少的。

5.可满足多层次用户需求

随着人们生活水平的提高,对针织内衣内在质量有着新的多层次和多样化的需求,要满足这些需求,多种整理是重要手段,丝光处理是其可行性手段之一。

针织丝光方式有圆筒针织丝光,剖幅平幅丝光机和平幅丝光机三种。这三种丝光方式为何倡导选用圆筒针织丝光呢?在圆筒丝光中为何又倡导气胀式的去碱方式,以及渗透区采用松堆运载方式呢?

这些倡导来源以下几方面原因:

(1) 符合生产工艺流程的合理性,制造成本及性价比的经济性。

(2) 从国内外针织丝光机调查对比中的理性认识。上个世纪纺织部委托上海纺织局组织专家对针织丝光机进行专门调查研究,并设计制造。对南京进口的意大利的Mereelux丝光机,天津进口的德国DOrnier丝光机,广州进口的日本大岛的Nitsil丝光机,上海进口的日本山东和歌山等针织丝光机的性能特点,使用情况和存在的问题等进行消化对比,进入21世纪对针织剖幅丝光机和国内制造的针织丝光机成功失败及优缺点的再认识。

(3) 从设计制造和应用实践中的认识。现在推荐的圆筒针织松堆气胀式丝光机为第三代丝光机,它是在80年代我国自行设计制造的LSE201丝光机;本世纪初同日本友人合作设计制造,并到现在还在企业继续应用的LZSG-130丝光机的基础上,改进提升和局部创新后的新一代丝光机。现在针对实际问题深入讨论。

倡导选用圆筒针织丝光的方式,其原因有以下几方面:

1.生产工艺流程合理顺畅,生产效率高

目前棉针织物的加工多数还是间歇式的,其染整工艺基本流程(以有丝光的氧漂工艺为例):针织坯布(烧毛)→丝光(包括酸洗中和)→煮练漂白→染色→柔软处理→脱水→烘干→后整理→检验→包装。

上述是基本工艺流程,染深色、中浅色时会有不同变化,氯漂、亚漂也会有不同变化,但是工艺不管怎么变化,凡是用丝光的一般都是将丝光这道工艺按排在煮漂和染色的前面。现在棉针织物的煮漂和染色加工多采用液流缸的间歇方式,根据针织物的特点,为保证质量,要求织物呈筒状的,而圆筒丝光正符合这样的要求。如果是剖幅丝光,丝光后要将其重新缝合起来变成圆筒后再去煮漂染色,染色后再将缝合处拆开变成平幅,这样剖幅就比圆筒丝光增加缝合和拆缝二道工艺。圆筒丝光在针织物染整加工流程合理性上是显而易见的,与剖幅丝光相比,人力物力是节约的,全员劳动生产率是高的。

2.筒针织丝光机制造成本比剖幅针织丝光机低

圆筒丝光机机幅小,是剖幅的一半左右,所用材料工费等低得多。价格在国际和国内市埸上比较,圆筒丝光机比剖幅丝光机价低得多,为生产企业的广泛应用创造了经济条件。

3.圆筒针织丝光加工织物无边疵质量损失

圆筒针织丝光在染整生产加工中,织物无边疵质量损失。剖幅丝光后应用液流煮漂和染色由平幅变成圆筒需要缝合,后加工再由圆筒拆缝成平幅,这二道工艺引起的染色边疵、绉条及其他质量损失在2%以上。有生产经验的人都知道,将缝合好圆筒状织物拆缝为平幅的操作要求很高,不但要将缝合线拆除干净不留“尾巴”,还要控制好对织物的张力,不能使织物有过大的变形,要保证针织物左中右各处线圈和密度的一致性。

4.圆筒针织丝光方式占地省,节水节能

圆筒针织丝光方式较剖幅丝光方式有占地面积小、节水、节能等特点。

以上的比较都是基于圆筒或剖幅丝光方式的性能和运作,能满足产品质量要求的情况下进行的讨论,异常条件另作别论。

所谓气胀式圆筒丝光是指丝光稳定区织物去碱是应用压缩空气将纬编针织物吹胀成圆筒状,以环状喷淋热淡碱(或热水)的方式,去掉织物上的浓碱,这是丝光关键之处。

1. 气胀式针织丝光机的特点(发明专利号2013600958745)

(1)气胀时针织圆筒的筒经大小是可调的。根据织物规格和工艺要求,筒经要多大可调多大。

(2)筒经的尺寸,自动控制,使其保持在要求的范围内。

(3)围绕织物多道环形喷淋去碱,效果好。

2.气胀式针织丝光机的优点

(1) 织物处于受张力控制状态下去碱,有利于织物光泽的产生。适当的张力是棉织物产生满意光泽的关键条件,是保证丝光效果的重要因素之一。气胀和它的环形淋洒去碱方式,使织物纵向、横向同时平衡受力,使丝光效果更好。在这方面,与针织圆筒平幅丝光相比,气胀式圆筒丝光的优点就彰显出来了。

(2) 织物各处受力均匀一致,质量无差异。对织物不仅要求在张力作用下去碱,最好做到张力分布均匀一致。做到丝光产品质量左中右一致。根据气体静态时产生的压强各个方向是相同的特点,气胀后的张力能满足这样的要求。其与剖幅针板拉幅式丝光机和机械雪茄形撑架式圆筒丝光相比,织物的受力分布均匀,丝光效果左中右各处一样无边界、无差异。

(3) 气胀式和环形喷琳去碱的稳定区内与剖幅丝光相比,有利于防止织物布边轧绉等加工病疵的产生,与机械雪茄形撑架圆筒丝光相比没有织物擦伤之虞。

所谓的松堆是指织物轧浓碱后,渗透膨化是在无张力松式静止的状态下完成的,织物是通过履带运载着前进的。

为何采用松堆方式,主要有二方面的原因:

首先是防止织物产生折痕。

针织圆筒织物轧碱后是呈平幅状的,两边处于折叠状态,运行中保持无张力、无压力的松驰状态就不容易产生两边的折痕。对传统的辊筒透风方式,无论采用何种减少张力的措施,张力总是存在的,只不过张力大小的区别,避免不了产生折痕之虞,特别对染色产品,对半制品的折痕、绉条的防止要求更高,一旦控制不好就出质量问题。

采用松堆的方式是防止折痕最安全的选择,同时符合棉针织物的特点。

其次,松堆容布量大,为保证织物充分膨化创造条件,以适应各种织物的工艺要求。

这出于三方面的考虑:

一是棉针织物的丝光是在未煮炼漂白的生坯状态下进行轧浓碱的,高浓度烧碱对生坯的渗透难,需要的时间长。

二是轧碱时织物呈圆筒平幅状,为防止产生折痕,要轧辊的压力很轻,这不利于碱的渗透。

三是空气的干扰,不利于碱的渗透。织物进每个轧点前将其吹成似筒状后,再进入轧点,这固然防止了轧绉折痕,但对碱的渗透不利,需要一个排出空气的过程。

以上对碱渗透不利的三个方面都可在松堆中,得到补偿调节,实现优质丝光。

a.送布辊

b.打手机构;

c.网状履带输送机构;

d.堆布量控制机构;

e.提布辊

f.环状扩布器;

g.圆筒针织布。

1.主要技术参数

机器公称宽度 l200mm;

最高机械车速 35m/min;

浸碱时间 l-2min(25 m/min时);

透风时间(松堆) 3-10min(25m/min时),可调;

机器外形尺寸:(长×宽×高) 31000×4000×3700mm。

2.机台单元特点

(1) 浸碱槽

直径300mm的二支不锈钢辊和三支浸入碱液中,不锈钢网孔辊利于碱液浸入双层织物。五支辊筒由电动机通过链条独立传动。三个碱浸渍槽的碱液相通,丝光速度为25m/min时,织物在碱槽内运行时间达到l-2min。碱浸渍槽内浓碱有浓度在检线检测及自动加液、自动配碱控制,使碱浓度稳定在工艺要求的范围内。槽内烧碱循环配清洁过滤箱,去除循环液中毛绒及杂质。

(2) 松式透风机构

织物在透风状态时无张力,松堆传递。

(3) 丝光稳定区热水去碱定型箱

筒状直径精确控制,达到织物尺寸稳定和丝光光泽。气胀式扩幅装置:直径检测机构用以检测圆筒针织物的直径,并将检测数据发送至充气控制机构;充气控制机构根据检测数据判断是否需要将压缩气体通过充气管接触圆筒针织物充入,以增加圆筒针织的直径,控制织物纬向定型尺寸。

织物在定型箱内经过三组热水喷淋机构。每一组有三个圆环喷淋管,圆周上布有多个扁平型喷嘴。热淡碱水成水珠状强力冲洗织物。

气袋上方有轧车轧水,下方有大直径网孔辊筒,分别单独传动。调节轧车和网辊线速度及每组喷淋机构运行之间的气动松紧架张力,可以控制织物经向定型尺寸’。

(4) 丝光后水洗

系统由六格相同单元的水洗单元组成。每格水洗单元配有三上四下导辊。上导辊为主动传动辊,单独传动。第4格水洗槽配有酸中和装置,可以设定所需pH值,并进行多种酸剂的自动配液、加液,保持洗涤水的pH值恒定。

织物在织造及染整加工过程中,通常是经向承受强烈的机械张力,导致织物发生纬向门幅收缩、经向伸长的不稳定状态。

织物浸轧后,长度即产生不同程度的收缩,再次洗涤仍会继续产生后续收缩。如将这类织物裁制服装,一经水洗,由于织物收缩而使衣服变形走样,给消费者造成很大损失。

最好的解决办法就是在加工过程中减少机械张力,选用无张力的松式机械加工,但从纺纱、织布到印染加工一系列工艺中,要完全达到这个要求,也是不切实际的。

目前采取的措施 :就是在染整加工的末道工序,设法使织物的经向纱线有回缩的机会,以恢复纱线的平衡弯曲状态,达到以后减少缩水的目的。

所以要使织物经过机械作用而形态稳定、不变形,是一项经济上具有十分重大意义的工作。这种整理方法称为机械预缩整理,它所采用的设备就是预缩机(或称防缩机)。

图1预缩机

1.主要由于加工过程中经纬纱所受张力不同,因此造成经纬纱的弯曲程度差异,经过浸湿后如在自由状态下干燥, 经纬纱的弯曲形状会自动地恢复到平衡状态,即所谓织缩调整作用,结果形成了缩水现象。

2.是纤维在浸湿时产生的异向膨胀作用,即纤维的长度和直径均增大,但直径的增大比长度的增大程度大得多。如棉纤维浸湿后直径增大14%,而长度仅增长1.1%〜1.2% ,故织物在浸湿后,织物中的纤维因膨胀而变粗,但长度增加不多,纱线必然随着纤维的变粗而增大了直径。

3.经纬纱在织物中是互相抱绕着的,如纬纱的直径增大了,经纱长度就一定增加,才能保持抱绕纬纱的状态,但经纱在没有增加外力的条件下,长度是不可能增长的,于是纬纱间的距离就势必轧紧,即纬纱的密度增大,结果形成织物的经向收缩。纬纱也有同样的现象。

4.当织物自然干燥后,纤维失去膨胀形态,纱线也回复到原有的粗细,但由于纱线间的摩擦阻力关系,限制了纱线的自由移动,织物就仍保持收缩形态。

所以织物在浸湿后,让其自然干燥,织物的面积往往缩小,厚度增加,表面变得不平。纤维的异向膨胀虽然是织物缩水的原因之一,但所占的百分率不大,所以造成纤维素纤维织物缩水的原因,应以织缩调整作用为主。

5.织物的缩水率与织物的组织结构和纤维的特性有很大关系。如经纱密度比纬纱密度大很多的卡其、府绸等织物,纬向的缩水率就比经向的缩水书小得多。粘胶与棉虽同属纤维素纤维,但由于粘胶纤维的组织结构比较松,湿膨胀率较大,易被拉伸,湿态时更甚,所以粘胶织物的缩水率比棉织物大,即使用机械预缩整殚的方法也不能解决缩水问题。一般只好采用化学交联法,改变粘胶纤维的特性,从而解决粘胶织物的缩水过大的缺点。

世界上第一台机械预缩机于20世纪30年代,在美国和英国同时出现。预缩工艺在美国称作Sanforizing工艺,在英国则叫Rigmel工艺。这两种工艺都是根据同一原理,采用不同的运转方法,达到织物的预缩整理目的。早期的Sanforizing工艺采用毛毡电热式压缩装置。而Rigmel工艺则采用橡胶毯式压缩装置,但目前采用的都是橡胶毯式压缩装置。

1958年我国试造第一台简易式机械预缩机,也采用橡胶毯。型号为M-221型,后又改进为M-222型。它有占地面积小、设备简单、成本低、操作轻便等优点;但成品缩水稳定性还不够理想,尚需改进。

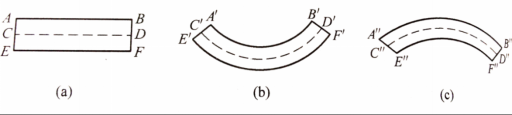

机械预缩机是用一种可压缩的弹性物质,如毛毡、橡胶毯等作为压缩织物的介质,由于这种弹性物质具有很强的伸缩特性,若可塑性纤维织物,紧压在该弹性物质表面上,也将随之产生拉长或缩短的作用。例如一块厚橡胶带在屈曲时可以看出它的外面弧伸长,而内边弧收缩,如果将此橡胶再向反向弯曲,则原来伸长的一边变为收缩,而收缩的一边变为伸长,如图2所示。

图2 橡胶带屈曲变形情况

平放时上下两边相等(AB=CD=EF),弯曲时,则一面收缩,另一面伸长,见图2(b)(c)所示,A’B’<E’F’或A“B”大于E“F”。

若含湿织物紧压在经屈曲弹性物质的拉伸部分且随着该弹性物质运动,从弹性物质的外边弧转入内边弧,即从拉伸部分转入收缩部分。若该具可塑性的纤维织物紧压于弹性物质的表面上,不允许有滑动和起皱的余地,就必然会随着该弹性物质的收缩而压缩。

预缩整理机的主要机构是一条环状无缝的毛毡或橡胶毯,包裹在给布辊筒(即加压棍)上,形成了弹性物质的拉伸部分,随即该环状毛毡或橡胶毯转为包裹在加热的大烘筒或承压辊上,这时原在给布辊上被拉伸的毛毡或橡胶毯,到了大辊筒上,即转变为收缩状态,毛毡或橡胶毯的表面即从外边弧转变为内边弧,使紧压于毛毡或橡胶毯上的织物同时也收到压缩的效果,织物上的水分和电热靴及大烘筒或承压辊上的热量,可以增加纤维的可塑性,从而增进织物的压缩作用。

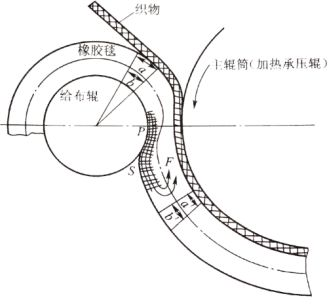

如以橡胶毯预缩机为例,从图3可以看出当橡胶毯围绕于给布辊与承压辊之间,是橡胶毯表面一部分伸长,另一部分收缩,包在给布棍上的橡胶毯a段,表面是伸长的,在承压辊上的a'段,表面是收缩的。运转时由a段到a'段,恰由表面伸长状态变为收缩状态。b和b’段位在橡胶毯中部,所以b’段的长度是不变的,即b= b’。

在给布辊时a>b,而到了承压辊时,就变成a’<b’。同时橡胶毯经给布辊及承压辊压轧后,部分受到剧烈的压缩作用,到了S点后,橡胶毯才逐渐恢复到原来的厚度,于是就产生了向后挤缩的反作用力F,向承压辊方向挤压,结果就增大了对织物的压缩作用。热的作用加强了纤维的可塑性,则更有利于收缩。

因此预缩好的织物,离开承压辊时就应拉离橡胶毯, 使其不再与橡胶毯接触。由于橡胶毯在后面的导辊上又呈拉伸状态,如织物仍紧贴在橡胶毯上,就会再被拉伸而消除了预缩效果。

图3 橡胶毯预缩机压迫收缩的原理

机械预缩整理是用机械和物理方法改善织物中经向纱线的织缩状态,由于在前工序加工时,织物经向常呈被拉伸状态,造成了经纱在织物中伸得太直的后果,即经纱的织缩比正常状态者为低,机械预缩就是解决或改善经纱织缩的不正常状态。换句话说,就是解决或改善了织物的经向缩水问题。

仿液氨丝光助剂,欢迎索样/定制,请联系:刘小姐:18038728083